نابالانسی

برای بررسی نابالانسی در ابتدا لازم است بدانید :

یک دستگاه بالانس هیچ نیازی به دانستن اطلاعات زیر ندارد و به صورت کاملا اتوماتیک مقدار وزنه ی بالانس و زاویه ی نصب آن را اعلام میکند. مطالب این مقاله فقط برای درک علمی علاقه مندان با بالانس تجهیزات دوار میباشد.

نابالانسی چیست؟

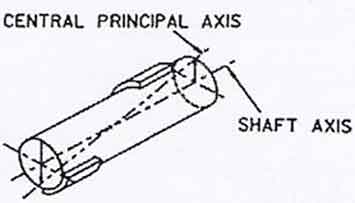

قطعات معمولا به علت خطاهای موجود در فرآیند تولید، دارای مقداری نابالانسی هستند. شما هیچ گاه نمیتوانید یک قطعه را کاملاً به اندازه ی نامی تراشکاری کنید. فقط میتوانید دقیقتر آن را بتراشید. برای مثال اگر یک شفت را روی دستگاه تراش رو تراشی کنید و لازم باشد که قطعه را باز کنید و سمت دیگر قطعه را درون سه نظام قرار دهید.

مطمئن باشید خط مرکزی شفت نسبت به مرکزیت اولیه را تغییر داده اید و دو سمت شفت دچار ناهم مرکزی خواهد شد و شما با اندازه گیری دقیق یا راهکارهای دیگر فقط میتوانید مقدار نا همراستایی را تا حد مجاز کاهش دهید. از طرفی خطاهای خود دستگاه تراش و اندازه گیری نیز روی نتیجه ی نهایی تاثیر گذار هستند. این برای مثال ناهمراستایی باعث عدم تعادل وزنی در دور تا دور شفت میشود و در هنگام چرخش شفت لنگ میشود. هر چه سرعت چرخش بیشتر شود نیروی حاصل از لنگی بیشتر میشود و به یاتاقانهای نگه دارنده ی شفت ضربه میزند.

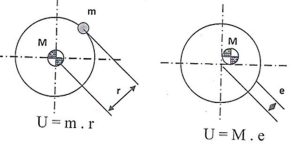

جرم نابالانسی (U) بر اساس تعریف عبارت است از حاصل ضرب جرم ( M یا m)در خارج از مرکزی( e یا r )

دو نوع نابالانسی

علاوه بر تراشکاری، خلل و فرج های ایجاد شده در هنگام ریخته گری، نصبهای غیرمتقارن، سوراخ کاری های غیرمتقارن و… همگی سبب ایجاد یکی از دو نوع نابالانسی نشان داده شده می باشد.

علاوه بر تلرانس های تولید، مشکلاتی که در فرآیند کاری ماشین ها وجود دارد نیز می تواند سبب ایجاد نابالانسی شود. سایشهای غیر یکنواخت، جرم گیری های غیر یکنواخت، شوکهای حرارتی و مکانیکی، تغییر شکل های ناشی از آزاد شدن تنشهای درونی، خزش و… همگی سبب تغییر نابالانسی پس از مدتی کار کردن روتور می باشد.

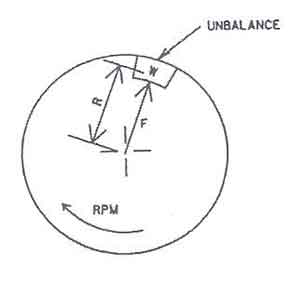

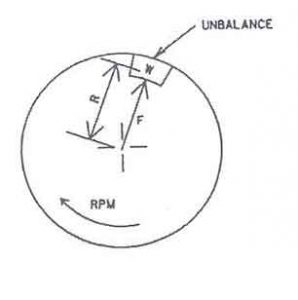

میزان نیرویی که به وسیله عدم تعادل به وجود می آید بستگی به سرعت دوران و میزان عدم تعادل دارد: قطعه ای که در شکل زیر نشان داده شده دارای عدم تعادلی است که به وسیله نقطه سنگین W ( Heavy Spot) در فاصله ی R از مرکز قرار دارد.

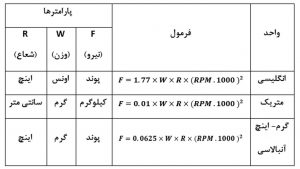

با داشتن میزان وزن عدم تعادل، شعاع و دور ماشین می توان با به کار بردن عبارات جدول زیر میزان نیرویی که وضعیت عدم تعادل ایجاد می کند را محاسبه کرد

نیروی عدم تعادل

بسیار مهم است که توجه کنید که نیروی عدم تعادل با مربع یا توان دو، دور ماشین (RPM) متناسب است، برای مثال دو برابر کردن دور سبب چهار برابر شدن نیرو می شود. برای درک درست نیروهای عدم تعادل، یک وزنه ۳ اوتسی را که در فاصله ی ۳۰ اینچی از مرکز یک روتور با دور 3600 RPM قرار دارد را در نظر بگیرید.

نیروی ناشی از عدم تعادل ۲۰۰۰ پوند خواهد بود. اگر دور را دو برابر کنید نیروی عدم تعادل به بیش از ۸۰۰۰ پوند افزایش می یابد. بنابراین یک میزان جزئی عدم تعادل می تواند نیروهای عظیمی را که غالبا به طور کامل مخرب هستند ایجاد کند.

دلیل مهم دیگر برای بالانس کردن یک ماشین آن است که ارتعاشات ناخواسته می تواند کیفیت محصول را تضعیف کنند به خصوص در مورد ماشین های ابزار. یک عدم تعادل جزئی در یک Grinder دقیق، برای مثال، می تواند سبب موجی شکل شدن قطعه کار و یا ایجاد مارکهای لرزشی در آن بشود. به علاوه، مطالعات نشان میدهد که حتی میزان کم ارتعاشات ناشی از عدم تعادل، میزان سایش را روی ابزار برش و چرخ های Grinding Wheels افزایش میدهد.

بالانس روتور

بنابراین در سرعت های بالاتر، بالانس روتور از اهمیت ویژه ای برخوردار است. به طور کلی ( روتورهای بالای حدود ۳۰۰ تا ۴۰۰ دور بر دقیقه حتما باید بالانس شوند) انجام بالانس های دقیق تر مستلزم صرف هزینه های بالاتری می باشد و علاوه بر این پایدار بودن آن طی فرآیند نصب و کار روتور یک مسئله مهم است. بنابراین هر روتور را باید فقط تا حد مورد نیاز بالانس نمود تا نیروهای دینامیکی حاصل از نابالانسی در حدی نباشد که سبب آسیب به ماشین و اجزا آن گردد.

به همین دلیل استانداردهایی همچون VDI2056 و ISO1940 مقادیر مجاز نابالانسی را برای انواع روتورها در سرعت های مختلف تعیین کرده اند. رعایت این استانداردها، کارکرد ایمن و آرام روتورها را تأمین می کند.

نابالانسی (unbalance) یا نامیزانی جرمی، یکی از مهم ترین و در عین حال فراگیرترین علت های ایجاد ارتعاشات بالا در ماشین آلات دوار است که میتواند منجر به کاهش عمر بیرینگها، شفت، کوپلینگ و سایر اجزا ماشین شده و در صورت عدم رفع عیب، آسیب کلی ماشین را در پی داشته باشد.

در طی فرآیند طراحی و ساخت، عواملی همچون

تولرانس های طراحی

- تولرانس ها و محدودیت های ساخت (ماشین کاری، جوش کاری و…)

- عدم یکنواختی در قطعات ریخته گری شده )وجود حفره ها، عدم تقارن و…)

و در طی بهره برداری، عواملی به مانند:

- خوردگی پروانه

- دفورمه شدن پروانه بر اثر حرارت یا تنش های مکانیکی

- جرم یا رسوب گرفتن پروانه

- جدا شدن بخش هایی از روتور )بخشهایی از پره با پروانه یا…)

- تغییر در تنظیمات بیرینگ ها و یا افزایش لقی به واسطه سایش

می توانند منجر به بروز نابالانسی یا نامیزانی جرمی در قسمت دوار ماشین (پروانه، روتور، پره های توربین با کمپرسور و…) شوند.

شرایط نابالانسی

در بیشتر موارد اطلاعات حاصل از شرایط نابالانسی، خصوصیات زیر را نشان می دهد:

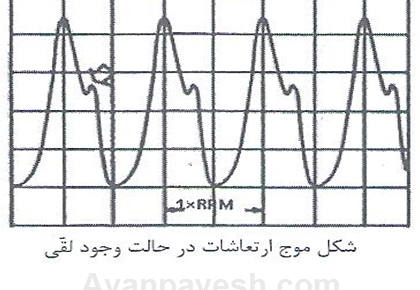

- فرکانس ارتعاشات برابر 1x RPM است

- دامنه ی ارتعاشات در جهت رادیال )شعاعی( بیشتر است

- زاویه ی فاز پایدار است

- با ۹۰ درجه جابه جایی پیک آپ(سنسور ارتعاشی)، زاویه ی فاز هم ۹۰ درجه تغییر می کند.

باید دقت داشت عدم تعادل تنها مسأله ای نیست که ارتعاشات در فرکانس 1xRPM ایجاد می کند. عوامل دیگر از جمله عدم هم خطی و خارج از مرکز بودن هم، چنین ارتعاشاتی را سبب می شوند. مطلب دیگر این که عدم تعادل در روتورهای یک سر معلق، ارتعاشات در جهت محوری هم به اندازه جهات رادیال زیاد است. بنابراین نباید به صرف این که ارتعاشات شعاعی در شرایط نابالانسی بیشتر از ارتعاشات محوری است، وجود عدم تعادل جرمی را در صورت بالا بودن ارتعاشات محوری، منتفی بدانیم.

در حالتی که بیرینگ ها در یک طرف محور قرار گرفته باشند (overhung rotors) ارتعاشات علاوه بر جهات شعاعی در جهت محوری نیز در اثر نامیزانی ایجاد میشود. ارتعاشات در تمام بیرینگها در چنین حالتی اختلاف فاز ندارند.

بعضی مواقع دلایل دیگری غیر از نامیزانی نیز در فرکانس 1xRPM سبب ایجاد ارتعاشات می شوند. در این حالت اگر اختلاف فاز میان ارتعاشات شعاعی )افقی و عمودی( ۹۰ درجه باشد علت ارتعاشات، نامیزانی است. خارج از مرکزی پولی ها نیز در فرکانس 1xRPM سبب ایجاد ارتعاشات می شود در این حالت اختلاف فاز بین دو جهت در اثر عکس العمل نیروهای تسمه ممکن است ۹۰ درجه نشود.

شرایط مورد نیاز برای بالانس کردن

عدم تعادل جرمی یکی از متداول ترین عوامل ایجاد ارتعاشات در ماشین آلات است، که به یک حدی روی تمام ماشین آلات دوار وجود دارد. پیش از آن که قطعه ای را بتوانیم به کمک یک آنالایزر ارتعاشات، بالانس کنیم شرایط خاصی باید وجود داشته باشد:

– ارتعاشات باید ناشی از عدم تعادل باشد

– بایستی قادر باشیم روی روتور کار تصحیح وزن را انجام دهیم وزن (Weight Correction)

بالانس کردن یک روتور(بخش دوار) بدون خارج کردن آن از ماشین مربوطه را بالانس در محل می گویند. بالانس در محل کار، هزینه و وقت گیر بودن عمل باز کردن ماشین و انتقال آن به کارگاه و برعکس و هم چنین خطرات بروز صدمات احتمالی ناشی از آن را حذف می کند.

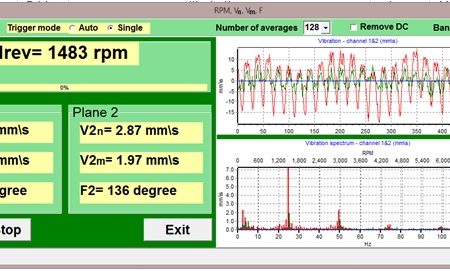

– بایستی بتوانیم میزان ارتعاشات و زاویه ی فاز را دقیق اندازه بگیریم.

این به کمک استفاده از دستگاه بالانس کردن میستر است. همچنین باید قادر باشیم علامت رفرنس روی شافت را ببینیم.

روی ماشین آلاتی مانند موتورها، پمپها و کمپرسورهایی که کاملا پوشیده هستند و کار تصحیح وزنه در محل میسر نیست، روتور بایستی برای بالانس شدن از محل خارج و به کارگاه مجهز به ماشین بالانس منتقل گردد. بالانس کردن چه در محل کار و چه روی ماشین بالانس یک فرآیند مشخصی داشته و چند قاعده ساده را در بر می گیرد. اگرچه، پیش از آن که بالانس کردن را توضیح دهیم، باید گونه های مختلف عدم تعادل را بشناسیم که از کجا ناشی می شود و برای رفع آن چه باید کرد.