پایش وضعیت چیست؟چرا باید وضعیت دستگاه را پایش کنیم؟

اگر نرخ تمام شدهی محصول شما با کیفیت برابر، کمتر از محصول مشابه باشد، شک نکنید شما برندهی رقابت در بازار هستید. تولید با پایینترین قیمت هدف اصلی پایش وضعیت است.

به جای اینکه بنشینید و منتظر بمانید تا کی خرابی دامنگیر تجهیز شما میشود، با تیزبینی در تجهیز بدنبال علائمی از فرسایش میگردید. در این صورت شما میدانید خرابی کجاست، چطور تعمیر میشود و پیشبینی میکنید تا چه مدتی تجهیز میتواند ایمن و بصرفه کار کند. شما تقریباً همه چیز را میدانید…

پایش وضعیت به چند روش انجام می گیرد؟

1.پایش وضعیت ارتعاشات

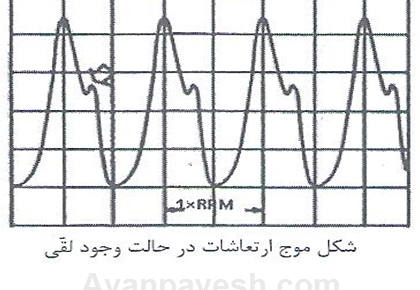

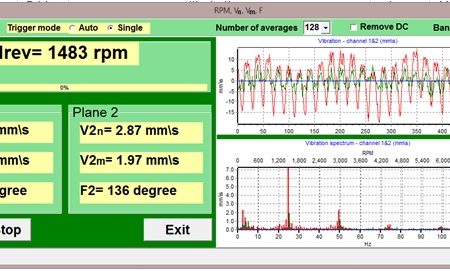

خلاصه و مفید، بهترین و توانمندترین روش برای مانیتورینگ شرایط تجهیزات دوار بررسی ارتعاشات آنهاست. گاهی مقادیر ارتعاشات را در نقاط مشخص. از تجهیز اندازهگیری و در طول مدت زمان مقایسه میشوند. در کارخانههای حساس این مقادیر با استفاده از آنالایزرهای ارتعاشی تحلیل می شوند. به این ترتیب مقدار خرابی تشخیص داده می شود. برای مثال مواردی مانند لقی پایهها، مشکلات تسمه، خرابی بیرینگها، ایرادهای برقی، رزونانس، نابالانسی و بسیاری از عیوب دیگر در این روش ماهها قبل از وقوع تشخیص داده میشوند.

مثال:

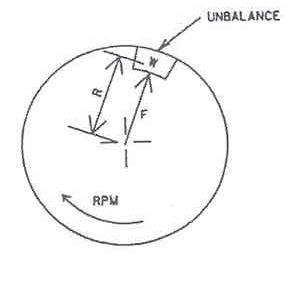

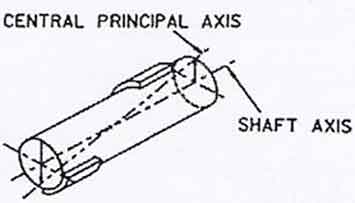

بپذیرید که تنها تجهیز دواری که نابالانسی ندارد. تجهیزاتی است که خدا ساخته است. تمامی تجهیزاتی که به دست بشر ساخته شده است. حتماً نابالانسی دارند. فقط این نابالانسی در رنج میباشد. خب حالا شما میتوانید با استفاده از آنالیز ارتعاشات. مقدار نابالانسی مانده در تجهیز را ببینید. و مواظب آن باشید. اگر به هر دلیلی. این نابالانسی افزایش پیدا کند. شما به سرعت عیوب را تشخیص داده. و زمان مناسبی را برای تعمیر انتخاب می کنید.

2.بازرسی چشمی

با مشاهده ی وضعیت ماشین و با استفاده از حواس پنجگانه میتوانید نتیجه گیری کلی از ماشین داشته باشید.

مثال:

بوی سوزش:

افزایش دما در یک موضع

لمس یا مشاهدهی لرزش زیاد:

وجود خرابی مکانیکی

و…

3. انجام تستهای غیر مخرب (NDT)

استفاده از تجهیزات برای تشخیص عیب، مانند انواع عکسبرداری، تستهای PT، UT، RT و … از جمله ی این تستها هستند.

4.آنالیز صوت

همانطور که هر نوع خرابی. باعث ایجاد نوعی خاص از ارتعاش میشود. خرابیها میتوانند صدای خاصی داشته باشند. که شاید توسط گوش قابل شنیدن نباشند. برای تحلیل این صداها از آنالیزور صدا استفاده میشود.

برای مثال با این روش میتوان ماه ها قبل از خرابی کامل یک بلبرینگ. شروع خرابی را تشخیص داده. و زمان تقریبی خرابی کامل را محاسبه کرد. البته در آنالیز ارتعاشات نیز این قابلیت وجود دارد اما بوسیله ی آنالیز ارتعاشات طیف گستردهای از عیوب شناسایی میشوند.

5.آنالیز روغن

تشخیص ذرات ریز شناور شده در روانکارها. کمک فراوانی به پایش وضعیت سیستم میکند. برای مثال اگر در نمونهی روغن در یک یاتاقان. ژورنال ذرات بابیت. (سطح پدهای بسیاری از یاتاقانهای ژورنال از فلزی نرم به نام بابیت پوشانده میشود). شناسایی شود. آزمایش روغن میتواند تشخیص بدهد. که این مقدار نرمال است یا خیر؟. اندازه ی ذرات چقدر است؟. شکل ذرات چگونه است؟. و نهایتاً میتوان تقریباً تشخیص داد که یاتاقان دچار چه ایرادی شده است.

6.ترموگرافی

این مورد میتواند زیر مجموعهی تستهای غیز مخرب باشد. تحلیل دمایی تجهیز با استفاده از یک دوربین ترموگرافی انجام میشود. البته باید گفت. تجهیزاتی که در مرحله افزایش دما باشند. در مراحل انتهایی خرابی بوده. و شما زمان زیادی برای تعمیر ندارید. با این وجود بسیاری از خرابیها با استفاده از ترموگرافی پیدا میشوند.

مثال: اتصال کوتاه در کانکشن یک کلید در تابلویی مملو از کلیدها.